Comparación de Pallet Runner™ con el almacenamiento dinámico tradicional

Comparación de Pallet Runner™ con el almacenamiento dinámico tradicional

Pallet Runner™ versus almacenamiento tradicional

Para una gestión óptima de las operaciones de almacenamiento y recuperación de palés de gran volumen, los sistemas de estanterías dinámicas, como pushback, drive-in o flujo de palés, presentan soluciones viables para lograr un almacenamiento de alta densidad dentro de un entorno de almacén. Sin embargo, es importante tener en cuenta que cada uno de estos sistemas tiene su propio conjunto de limitaciones que deben considerarse cuidadosamente. En escenarios específicos, la implementación de un Soluciones semiautomáticas El sistema podría surgir como una opción más adecuada para adaptarse a los diversos requisitos de diversas operaciones.

Es esencial reconocer que los costos y limitaciones asociados con cada método de almacenamiento son distintos y deben evaluarse exhaustivamente antes de tomar una decisión. Aquí hay un desglose de estos factores para su consideración:

| Conducir en | Hacer retroceder | Flujo de paletas | Soluciones semiautomáticas | |

|---|---|---|---|---|

| Flujo de producto | LIFO | LIFO | FIFO | FIFO/LIFO |

| Profundidad máxima de almacenamiento** | 12 | 6 | 15 | Ilimitado |

| Selectividad de SKU | Por bahía | Por carril | Por carril | Por carril |

| Posición de carretilla elevadora de carga/descarga | Conduce en | Pasillo de conducción | Pasillo de conducción | Pasillo de conducción |

| Rango de inversión | $ | $$ | $$$ | $$ |

Almacenamiento y flujo de productos: LIFO o FIFO

Aplicaciones LIFO

LIFO (Last-In, First-Out) es un método convencional para el almacenamiento de palés, comúnmente empleado dentro de los sistemas de almacenamiento dinámico tradicionales. Sin embargo, vale la pena señalar que, si bien la mayoría de los sistemas dinámicos se adhieren al principio LIFO, los sistemas de flujo de paletas funcionan como FIFO (primero en entrar, primero en salir) y los sistemas Pallet Runner™ ofrecen ambos flujos de almacenamiento. Si bien el almacenamiento dinámico ofrece una ventaja sustancial en la eficiencia del espacio, una limitación potencial reside en la accesibilidad restringida a los pallets almacenados. Con una buena comprensión de lo que está almacenando, cómo ese producto entra y sale del sistema de almacenamiento y la orientación de un profesional, estas limitaciones pueden reducirse, si no eliminarse.

Por el contrario, un sistema de estanterías selectivo puede no acomodar tantos pallets, pero garantiza el acceso sin obstáculos a todos los pallets en un momento dado. Este atributo resulta particularmente valioso para escenarios donde la accesibilidad es primordial y/o se almacena una pequeña cantidad de paletas por SKU.

Los sistemas pushback y drive-in funcionan según el principio LIFO, lo que los hace especialmente adecuados para aplicaciones que requieren almacenamiento en carriles profundos. Estos sistemas resultan ventajosos para escenarios que involucran mayores volúmenes de recolección pero una gama más limitada de SKU.

La adaptabilidad de Pallet Runner™ es digna de mención, ya que se puede configurar para funcionar como sistemas FIFO o LIFO. En las operaciones LIFO, donde la carga y descarga se realizan dentro de un solo carril, los lanzaderas de paletas tienden a emplearse con mayor frecuencia.

En resumen, la elección entre los métodos de almacenamiento LIFO y FIFO, así como la selección de sistemas de rack dinámicos o selectivos, depende de una cuidadosa consideración de los requisitos operativos y las prioridades de acceso. Cada enfoque conlleva su propio conjunto de ventajas y limitaciones que deben evaluarse para determinar cuál es la mejor opción para las necesidades de almacenamiento específicas. Cuando se lleva a cabo una elevación en profundidad de lo que se necesita almacenar, es muy común que el diseño general incluya múltiples medios de almacenamiento.

Aplicaciones FIFO

Pallet Runner™ y los sistemas de almacenamiento dinámico de palés funcionan según el principio FIFO (Pallet Runner™ también puede funcionar con LIFO), lo que garantiza que el primer palé que se almacene sea el primero en recuperarse. Cabe destacar que ambos sistemas están diseñados para simplificar el rol del operador/carretilla elevadora a la mera tarea de acceder al pallet que presenta el sistema. Al emplear Pallet Runner™, se pueden lograr ganancias adicionales de productividad y utilización utilizándolos para la carga o descarga integral de niveles completos, optimizando su eficiencia tanto en el flujo de paletas como en los sistemas Pallet Runner™, la configuración operativa requiere la presencia de dos pasillos: uno designado para carga y otro para acceso. Esta disposición de doble pasillo garantiza un flujo optimizado de palés manteniendo la secuencia FIFO.

Es importante reconocer que los sistemas FIFO, con sus componentes dinámicos como lanzaderas o rieles de flujo, exigen un mantenimiento periódico. Sin embargo, una ventaja clave reside en la mayor seguridad, ya que nunca es necesario que las carretillas elevadoras entren en la intrincada estructura de almacenamiento. Esta elección de diseño minimiza los posibles riesgos de seguridad asociados con los movimientos del montacargas dentro del sistema de almacenamiento.

Profundidades de paleta

El objetivo principal que subyace a todos estos sistemas es lograr una mayor densidad de almacenamiento de paletas dentro de un área confinada. Sin embargo, cabe señalar que existe un equilibrio entre un mayor almacenamiento de palés y la accesibilidad, especialmente pronunciado en el caso de los sistemas drive-in. Nuestro análisis comparativo revela que los sistemas de flujo de paletas y Pallet Runner™ superan a los sistemas drive-in y pushback en cuanto a la capacidad de almacenamiento de paletas dentro de un solo carril, lo que demuestra su eficiencia superior en la utilización del espacio.

Ampliando esta noción, los sistemas Pallet Runner™ emergen como el pináculo en cuanto al potencial de almacenamiento de paletas entre estos métodos. Su ventaja surge de su independencia de la gravedad o de la necesidad de carretillas elevadoras para desplazarse dentro del sistema. Este atributo único contribuye significativamente a su capacidad para almacenar más palés en comparación con sistemas alternativos.

En esencia, la búsqueda de una eficiencia óptima en el almacenamiento de palés gira en torno a lograr un equilibrio entre maximizar el volumen de almacenamiento y garantizar un acceso viable. Los sistemas Pallet Flow y Pallet Runner™ han demostrado ser pioneros en este esfuerzo, caracterizados por su capacidad para albergar una cantidad impresionante de paletas y al mismo tiempo sortear algunas de las limitaciones que plantean las configuraciones tradicionales que dependen de la gravedad o de las carretillas elevadoras.

Selectividad de SKU

A medida que aumenta la densidad de almacenamiento, la selectividad tiende a disminuir. Los estantes selectivos tradicionales ofrecen la flexibilidad de acceder a cualquier paleta en cualquier momento, lo que los hace ideales para administrar inventarios de bajo volumen y altos SKU. Por otro lado, los sistemas de almacenamiento dinámico están diseñados para operaciones de gran volumen con una cantidad baja de SKU.

Cuando se trata de sistemas drive-in, normalmente están limitados a almacenar un único SKU por bahía. El inconveniente de los sistemas drive-in es que requieren que la carga y descarga se realicen secuencialmente de arriba a abajo, lo que resulta en una tasa de utilización de espacio relativamente baja de aproximadamente 50%.

En los sistemas dinámicos, cada nivel de la bahía está disponible independientemente de los demás niveles. Los sistemas Pushback, Flow y Shuttle ofrecen la ventaja de almacenar diferentes SKU en cada carril, lo que mejora la selectividad. La utilización disponible a través de estas opciones depende de múltiples factores, pero según el análisis correcto de SKU, las tasas de utilización pueden exceder 90%. En consecuencia, el uso de un sistema de almacenamiento dinámico puede duplicar efectivamente el número de paletas almacenadas en comparación con los sistemas drive-in tradicionales.

El costo siempre juega un factor importante en el análisis de los sistemas de almacenamiento y, en última instancia, es una inversión que debe revisarse cuidadosamente. Con base en lo que se describió anteriormente, debe analizar los costos con más profundidad que solo el costo aparente inicial que se le presentó.

Ejemplo:

Inicialmente, la empresa determinó que sus necesidades de almacenamiento eran de 1000 paletas y se les presentaron propuestas para sistemas de almacenamiento drive-in y Pallet Runner™. A primera vista, el sistema drive-in parecía significativamente más rentable que el sistema Pallet Runner™. Sin embargo, al realizar un análisis más profundo de ambas opciones, descubrieron varias diferencias sustanciales:

Posiciones de paletas: Teniendo en cuenta la necesidad de almacenar 1.000 palets y el uso del sistema drive-in, se hizo evidente que la empresa necesitaría adquirir cerca de 2.000 posiciones de palets.

Pies cuadrados: Con el mayor número de ubicaciones de paletas necesarias para el sistema drive-in, el requisito de superficie cuadrada se duplicó, lo que afectó tanto la utilización del espacio como los costos.

Eficiencia operacional: Las distintas características operativas de los dos sistemas indicaron que el sistema drive-in necesitaría un mayor número de operadores para gestionarlo de forma eficaz.

Reducción del daño: Se debía tener en cuenta la posible reducción o eliminación de daños tanto al producto como al sistema, ya que podría generar ahorros de costos y una mejora de la eficiencia general.

Al considerar todos estos factores, la diferencia de costo inicial entre los dos sistemas parecía mucho menor de lo que parecía originalmente. Por lo tanto, era fundamental realizar una evaluación exhaustiva para tomar una decisión informada sobre la solución de almacenamiento más adecuada.

Interacciones con montacargas

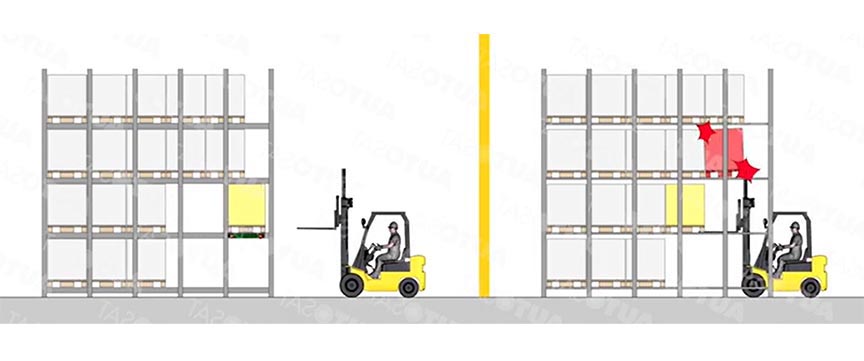

En los sistemas tradicionales de estanterías para palés de almacén, como los selectivos, de pasillo muy estrecho (VNA) o de doble profundidad, las carretillas elevadoras suelen colocar el palé desde el pasillo hasta la parte delantera de la estantería.

Sin embargo, al implementar un sistema drive-in, hay una diferencia fundamental: el operador del montacargas debe ingresar a la estructura del rack para almacenar y recuperar los pallets. Esto contrasta con los sistemas de transporte de paletas, pushback y flujo de paletas, donde las paletas se colocan convenientemente en la parte delantera del estante.

El acto de entrar en un sistema drive-in conduce inevitablemente a posibles daños a la estructura de las estanterías, a la seguridad del operador y a la integridad de la carga del palet. Imagínese cómo hacer entrar o salir un montacargas de un sistema drive-in con una plataforma suspendida a 40 pies en el aire: es un escenario lleno de riesgos.

Resumen

Los sistemas de almacenamiento dinámico, aunque más caros que el almacenamiento selectivo, resultan indispensables cuando se trata de una cantidad importante de palés en su almacén. Estos sistemas encuentran especial utilidad en espacios refrigerados, donde el espacio es escaso y debe aprovecharse al máximo. Ofrecen una eficiencia esencial en las soluciones de almacenamiento.

A continuación se ofrece una descripción general de varios sistemas de almacenamiento dinámico, cada uno con sus características únicas y consideraciones de costos:

Sistemas de entrada (LIFO): entre las opciones más económicas, los sistemas de entrada no dependen de componentes adicionales. Sin embargo, sufren daños inevitables y requieren mantenimiento y reparaciones regulares, lo que podría compensar los ahorros de costos iniciales.

Sistemas de retroceso (LIFO): un poco más caros que los sistemas de entrada, los sistemas de retroceso incorporan carros anidados y componentes de ingeniería como rodamientos. Esta complejidad adicional puede contribuir a aumentar los costos iniciales.

Sistemas de flujo de paletas (FIFO): Los sistemas de flujo de paletas son los más costosos dentro de la categoría de sistemas dinámicos de alta densidad. Su coste surge de la inclusión de sistemas de rodillos y frenos que se extienden a lo largo de todo el carril, mejorando tanto la funcionalidad como el costo.

Sistemas Pallet Runner™ (FIFO/LIFO): Los sistemas de transporte de paletas tienden a alinearse con el costo por paleta de los sistemas pushback. Sin embargo, se incurre en gastos adicionales debido a la inclusión de lanzaderas, requisitos de energía y mantenimiento, que deben tenerse en cuenta en la evaluación de costos generales.

En conclusión, si bien los sistemas de almacenamiento dinámico pueden suponer una inversión inicial mayor que las estanterías selectivas, ofrecen ventajas indispensables, especialmente cuando se trata de grandes cantidades de pallets. Es esencial considerar las necesidades específicas de su almacén y las ventajas operativas a largo plazo que estos sistemas pueden proporcionar al evaluar su valor general.

Para obtener más información sobre cómo Automha Americas puede hacer que su almacén sea operativamente más eficiente, contáctenos por correo electrónico. info@automhaamericas.com, o complete el formulario a continuación.

Steve Dale, Vicepresidente

Automha Américas Automation Corp.